為了保護水資源和水環境、節約用水,國家相繼頒布了水污染防治行動計劃、“十三五”水資源消耗總量和強度雙控行動方案、全民節水行動計劃。火電廠作為用水、排水大戶,其用水占工業用水量的30%~40%,從經濟運行和保護水環境出發,節約發電用水,提高水的重復利用率,實現火電廠廢水零排放意義重大。

隨著國家對火電廠污水排放的限制,越來越多的火電廠通過水務管理與水的梯級利用,將其他生產過程中產生的廢水作為脫硫工藝用水,故脫硫廢水相當于是火電廠的全廠末端廢水,其處理方式決定全廠廢水是否最終能夠實現零排放。

一、火電廠廢水分析

脫硫廢水含有大量的溶解性離子和懸浮物,是典型的高含鹽、高固含物的廢水。脫硫廢水的處理是火電廠廢水零排放的難點。

傳統脫硫廢水處理方法包括灰場處置、煤場噴灑、灰渣閉式循環系統及三聯箱法等。灰場處置、煤場噴灑、灰渣閉式循環系統所需水量較少,且會造成系統設備的腐蝕,對電廠的安全運行造成隱患;三聯箱法經過簡單中和、絮凝和沉淀澄清后,雖可有效去除懸浮固體、重金屬離子和F-等污染物,但該工藝難以有效去除Na+、Cl-、SO42-、Ca2+和Mg2+等離子,出水含鹽量仍很高,回用困難。

二、脫硫廢水末端固化處理工藝介紹

針對脫硫廢水水質特點和傳統處理工藝的不足,脫硫廢水末端零排放處理技術按照工藝流程,通常由廢水預處理、濃縮減量和固化處理三部分組成。

廢水預處理為可選工藝,主要目的為去除脫硫廢水中的Ca2+、Mg2+等離子,對末端脫硫廢水進行軟化,以滿足后續工藝對水質的要求。濃縮減量主要目的為降低后續固化處理的投資和運行費用,同樣為可選工藝,主要有反滲透、正滲透、電滲析、余熱閃蒸技術等。固化處理為必選工藝,主要工藝有蒸發結晶法和煙道蒸發法兩種。

2.1蒸發結晶法

將預處理或者濃縮減量后的濃水通過蒸發結晶裝置達到清水回收利用和濃水結晶的過程,通過對廢水進行蒸發、結晶、干燥包裝,無需向地面水域排放廢水。其工藝主要分多效蒸發結晶和機械蒸汽再壓縮,兩種工藝均產生結晶鹽且較難回用。

2.2煙道蒸發法

在煙道內對廢水進行蒸發處理的一種方法,其工藝主要分直噴煙道余熱蒸發和旁路煙氣蒸發。

2.2.1直噴煙道余熱蒸發

直接將脫硫廢水噴入煙道內,通過在鍋爐尾部空氣預熱器與除塵器之間的煙道內設置噴嘴,將預處理濃縮后的廢水霧化。霧化液滴在高溫煙氣作用下快速蒸發,隨煙氣排出而廢水中的雜質則進入除塵系統隨粉煤灰一起外排,從而達到零排放的目的。煙道噴霧蒸發工藝處理的廢水量小,容易造成煙道腐蝕結垢和堵塞,噴頭的布置對蒸發固化效果影響很大,對爐后煙道安裝位置要求高,低低溫電除塵技術的普及,使得直噴煙道余熱蒸發可利用的有效煙道長度減小,狹窄的空間限制了蒸發的水量。

2.2.2旁路煙氣蒸發

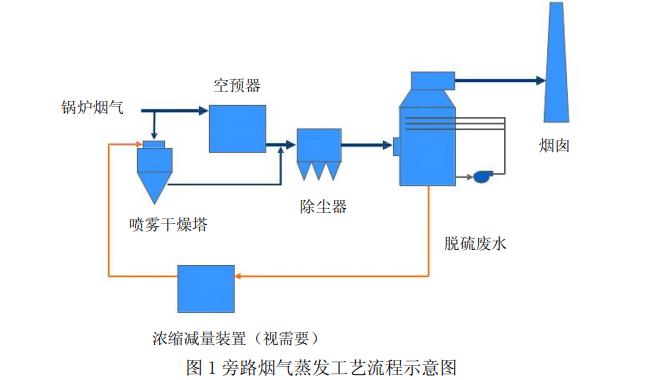

從空預器上游抽取的少量煙氣通過噴霧干燥塔,脫硫廢水通過水泵打入噴霧干燥塔與鍋爐熱煙氣混合。通過擋板門來控制噴霧干燥塔需要的煙氣流量,使其在噴霧干燥塔內部形成設定的特殊流場,經過噴嘴的細小液體顆粒與熱煙氣混合,由于接觸比表面積大,廢水充分得到蒸發,熱煙氣溫度降低并控制在高于酸露點或者空預期出口溫度以上,來保證在煙氣進入除塵器之前沒有冷凝或者為蒸發的液體夾帶發生。含有可溶性以及懸浮物固體顆粒的脫硫廢水在高溫煙氣下進行蒸發。廢水中的重金屬離子和其他一些離子會結晶析出,蒸發后的固體夾帶物收集到下游的電除塵器,混入全廠飛灰,一起集中處理。旁路煙氣蒸發工藝流程見圖1。

三、末端固化處理工藝比較

蒸發結晶法需要嚴格的預處理和適當的濃縮減量技術配套使用,能耗較高、設備投入和處理費用高,占地較大、運維工作量大。煙道蒸發法工藝簡單、無需預處理,投資費用低、占地規模小,運維工作量小、運行成本低。

根據上述對比分析,煙道蒸發法優于蒸發結晶法。旁路煙氣蒸發工藝跟直噴煙道余熱蒸發工藝相比,更具有不影響主機、可在線檢修的優點,更為推崇。

旁路煙氣蒸發工藝,最大的特點是系統適應能力強,可以接受負荷和廢水的經常波動,脫硫廢水無需預處理,直接利用煙氣余熱進行蒸發,不需要添加藥劑。通常抽取的熱煙氣量占總煙氣量的3%-5%,對鍋爐的影響有限,無需設置濃縮減量裝置。整體工藝系統簡單、運行穩定性和可靠性高、運行維護費用低,是實現脫硫廢水零排放的首選工藝。

四、工程案例

廣東某電廠對#1、#2兩臺660MW超超臨界機組的廢水處理進行了升級改造,將化學酸堿再生高鹽廢水、精處理再生高鹽廢水和脫硫廢水收集后一并處理,通過旁路煙氣蒸發工藝,實現了末端廢水零排放。

4.1系統設計

每臺機組配置一套廢水噴霧干燥系統(WSD),每套系統包括旁路煙氣系統(包括煙道及出入口擋板等設備)、噴霧干燥塔系統、廢水儲存和輸送系統(包括噴霧廢水箱、攪拌器、噴霧水泵等設備)。

每套系統處理的末端廢水量為10m3/h,水質成分估算如下,無需設置廢水預處理裝置。

廢水蒸發所需熱煙氣接自空預器入口,BMCR工況下煙氣溫度為378℃,所需煙氣量不超過總煙氣量的5%。由于抽取煙氣量占比較小,對鍋爐影響有限,無需設置廢水減量裝置。

根據現場場地情況,每臺機組分別設置一套噴霧干燥塔,布置在該機組脫硝鋼架旁、靠近空預器一側的空地上,共兩套。每臺噴霧干燥塔附近設置有一臺噴霧水箱,兩臺噴霧水泵(一用一備),以及配套的電控設備間。

4.2核心設備

噴霧干燥塔系統是旁路煙氣蒸發技術核心設備,由承包商提供全套設計和供貨,包括入口氣體分布器、旋轉霧化器、噴霧干燥塔本體組成。

4.2.1氣體分布器

在噴霧干燥塔熱煙氣進口設置氣體分布器。煙氣經過氣體分布器后,煙氣流被分布成繞霧化盤的旋轉運動及繞霧化盤邊緣的向下流動,向下壓向霧滴并形成傘狀云形態,達到煙氣與霧滴的充分混合。合理的氣體分布器設計,為實現系統的長時間穩定運行和噴霧干燥塔出口煙氣溫度符合設計要求提供了保障。

4.2.2旋轉霧化器

旋轉霧化器是噴霧干燥塔系統最核心的部分,采用進口產品。每臺干燥塔配置一套,由霧化器、霧化盤、就地控制柜、變頻控制器、震動檢測裝置等組成。

旋轉霧化器需能夠保證在鍋爐負荷發生變化致使廢水處理量改變時,霧化霧滴的粒徑分布不發生顯著改變。末端廢水被送至高速旋轉的霧化盤時,由于離心力的作用,從霧化盤的多個噴嘴噴出,在每分鐘12000-14000轉的高速旋轉中成為微小液滴(80%以上液滴顆粒直徑不大于40μm)噴射出去。

連續穩定的霧化性能是保證廢水干燥蒸發的基礎。旋轉霧化器能夠保證在液體流量發生一定變化時,最終的蒸發效果仍然能夠得到保證,確保沒有水分凝積在噴霧干燥塔壁上。

4.2.3噴霧干燥塔

為了保證液體完全蒸發以及減少死角結垢風險,噴霧干燥塔設計成圓形塔,本項目塔本體直徑9m,總高17.7米。由于煙氣溫度高于酸露點,采用Q345材質制作,內部不需做防腐處理,外部做保溫處理。

為檢修維護方便,從塔底到塔頂設置有螺旋扶梯。噴霧干燥塔頂部設置有霧化器維護封閉空間及檢修起吊裝置。

4.3運行控制

末端廢水零排放處理系統采用DCS遠程控制站方式,每臺機組各設置一遠程控制站,DCS在現用的西門子T3000現場總線控制系統上進行擴充,預留并備用光纖接口,信號接入集中控制室輔網控制。在集中控制室內可完成末端廢水零排放處理系統的啟、停,運行監視,以及保護切除和緊急事故處理操作。

控制系統主要包括:數據采集與處理系統(DAS)、模擬量控制系統(MCS)和順序控制系統(SCS)。噴霧干燥塔入口煙氣調節擋板門、出口煙氣溫度、末端廢水至旋轉霧化器流量、噴霧水箱液位等在運行過程中均可實現自動調節。

五、結語

傳統的脫硫廢水處理技術已無法滿足當前需求,通過分析對比,并經過工程實踐應用,旁路煙氣蒸發技術無需預處理、抽取熱煙氣量5%以內無需設置濃縮減量裝置,為實現脫硫廢水零排放的首選工藝。( >

如需要產品及技術服務,請撥打服務熱線:13659219533

選擇陜西博泰達水處理科技有限公司,你永遠值得信賴的產品!

了解更多,請點擊hapathon.com