一、項目概述

目前國內纖維素行業產生的污泥大都按照一般固廢管理,國際上仍沒有可以借鑒的有效資源利用方法,目前仍然采用傳統的焚燒或衛生填埋方式處理。由于污泥處理處置運行成本最高可占污水處理總費用的50%,相當一部分纖維素企業的廢水污泥并未得到有效的處理處置。一方面纖維素行業廢水排放量和污泥量不斷增大,另一方面纖維素行業又難以承受高額的污泥處理處置費用,污泥處理處置逐漸成為纖維素行業可持續發展的瓶頸,這一矛盾將隨著纖維素行業的發展更加突出。

利用熱電廠鍋爐協同處置城鎮污泥及一般工業固廢污泥已經成為我國東部地區及大城市解決污泥處置難題的主要途徑之一。如常州廣源熱電公司與常州市建設局排水管理處聯合研發了循環流化床鍋爐焚燒污泥技術,并于2005年利用廣源熱電現有3臺75t/h循環流化床鍋爐建設城市污泥處置項目,形成日處理污泥300t的能力。

為解決粘膠纖維行業污水處理污泥等一般固廢出路問題,賽得利(福建)纖維有限公司、蘭精南京纖維有限公司、南京法伯耳紡織有限公司等企業均采用燃煤鍋爐協同處置方式處理自己產生的污水污泥等一般固廢。如賽得利(福建)纖維有限公司利用廠區自建190t/h燃煤循環流化床鍋爐協同處置廠區自產廢水污泥20000t/年。

二、協同處置模式選擇

目前應用較多的熱電廠污泥摻燒模式有:濕污泥直接入爐摻燒、高干脫水+半干污泥入爐摻燒、熱干化+干污泥入爐摻燒3種模式。

濕污泥(含水率80%左右)直接入爐摻燒會嚴重影響鍋爐溫度和鍋爐出力,采用較少。其余均采用高干脫水或熱干化模式對入爐污泥進行預處理。

污泥的大規模、工業化處理工藝中最常見的是熱力干化。事實上,通常人們所討論的“干化”多數是指熱力干化。熱力干化是指利用燃燒化石燃料所產生的熱量或工業余熱、廢熱,通過專門的工藝和設備,使污泥失去部分或大部分水分的過程。這一過程具有處理時間短、占用場地小、處理能力大、減量率高、衛生化程度高、外部因素影響小(如氣候、污泥性質等)、最終處置適用性好和靈活性高等優點。

污泥熱力干化工藝通常有半干化(含水率不高于40%)和全干化(含水率低于20%)兩種,熱干化工藝一般僅用脫水污泥,主要技術性能指標(以單機升水蒸發量計)為:熱能消耗2940~4200kJ/kgH2O,電能消耗0.04~0.90kW/kgH2O。

但熱力干化的缺點在于初建投資大,具有一定的運行風險,采用化石燃料提供熱能的成本因燃料價格而相對較高。

高干脫水一般是指采用化學和物理的綜合方法對污泥顆粒進行表面化學改性,使其顆粒表面的水和毛細孔道中的束搏水使其成為自由水,然后通過高強度機械壓濾析出達到高干的目的。一般污泥是通過加藥改性和機械壓濾方式把含水率從80%左右降低至50%以下。

該技術是從機理、藥劑、機械進行匹配。其中所加藥劑可以通過電中和作用、氫鍵作用和架橋作用將水中的微粒凝聚成較大的絮體而聚沉下來。污泥加藥后,泥中的膠體結構因加藥發生化學反應,在膠核上形成結晶和長大,吸附水轉化為結晶結構水,結晶結構形成后即實現了生活污水污泥的固態化。這種固態化的過程是不可逆的過程從而保證了改性后污泥不致二次污泥化并且污泥形成晶體結構后,其所含水分可被迅速分離蒸發。高干脫水技術從污泥含水分的賦存狀態入手,根據物化性分段對應,按其物性,各得其所。具有學科交叉,技術嫁接的創新特點,但改性藥劑會提高污泥中灰分的含量,增加摻燒后的灰渣產生量,需確保新增灰渣的去向穩定。

三、實際運行效果

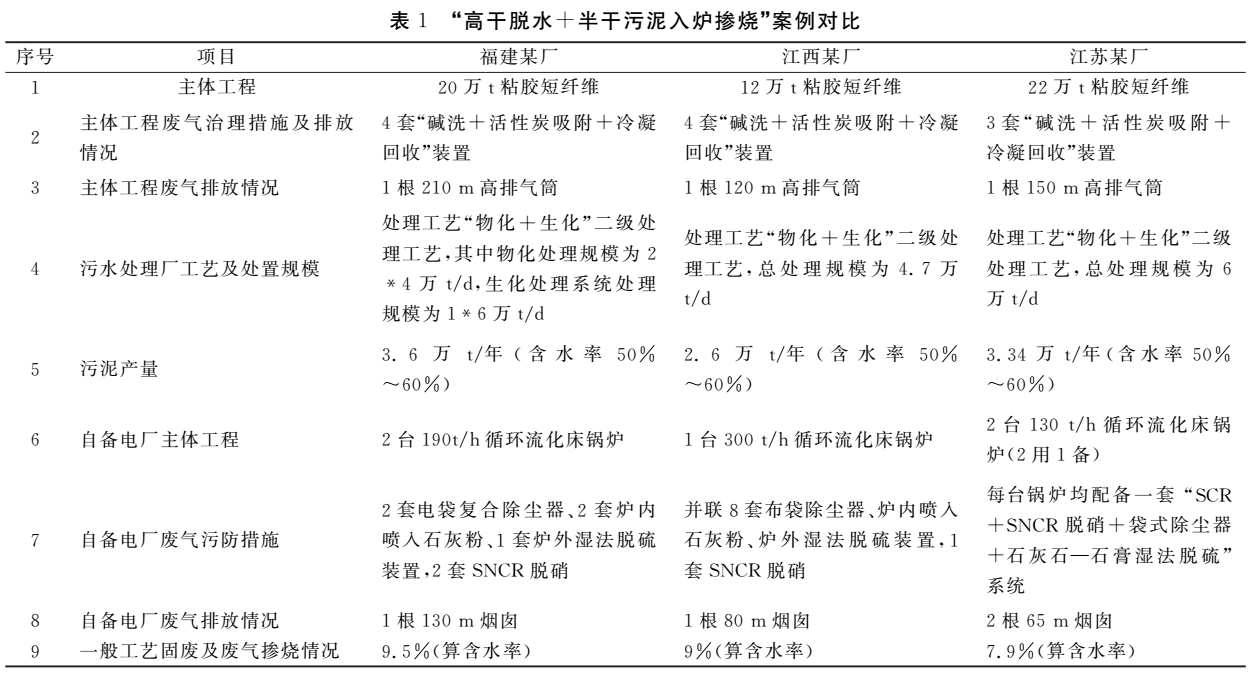

本文選擇了實施“高干脫水+半干污泥入爐摻燒”的3個廠家,對其實際運行效果進行分析,該3個廠均利用自備電廠協同處置水處理污泥及工藝廢氣二硫化碳和硫化氫,3個廠家基本情況見表1。

根據以上3個工廠2018年廢氣例行監測報告,其排放的煙塵、SO2和NOx均能達到超低排放標準要求,廠界二硫化碳、硫化氫和臭氣濃度的監測值也均能滿足環境質量標準要求。與采用傳統填埋等方式處理污泥相比較,處理每噸污泥約可節約330元,減輕了企業污染治理成本。

四、結語

利用“高干脫水+半干污泥入爐摻燒”來處理粘膠纖維行業產生的水處理污泥和工藝廢氣,可滿足粘膠纖維企業產生的污泥等一般工業固廢的規范化處置需求,降低污泥處置費用。利用燃煤鍋爐協同深度處理工藝尾氣,可進一步降低項目廢氣對周邊大氣的影響,提高周邊地區大氣環境承載力。( >

如需要產品及技術服務,請撥打服務熱線:13659219533

選擇陜西博泰達水處理科技有限公司,你永遠值得信賴的產品!

了解更多,請點擊hapathon.com