乙二醇是一種非常重要的基礎化工原料,主要用來制備聚酯纖維、聚酯樹脂和醇酸樹脂,同時還是防凍液、膠黏劑、潤滑劑、表面活性劑等許多化工產品的原材料,具有廣泛的需求和市場前景。為滿足市場需求,以煤為原料的“煤-草酸二甲酯(DMO)-乙二醇(EG)”工藝路線在國內多處得到應用。

DMO加氫制EG催化劑,作為乙二醇制備工藝路線的一個核心要素,其生產產生的廢水問題也日益突出,該廢水成分復雜,其中含有大量的氨氮、金屬離子、硝酸鹽等污染物質,而且對微生物有毒害作用。因此,對于乙二醇催化劑生產廢水的有效處理及污染物質回收利用成為業內研究的重點。

江蘇某化工有限公司是專業生產DMO加氫制EG催化劑的外商獨資企業,DMO合成催化劑和EG合成催化劑的生產能力各為1.5kt/a。在企業生產過程中,產生一定量的生產廢水,其中含有高濃度的氨氮、銅離子及TN等污染物。根據水質特點并結合工程實踐經驗,制定了一套“化學沉淀+蒸氨+蒸發冶組合處理工藝,經過調試運行,出水水質達到設計要求,同時對廢水內氨氮及硝酸鹽進行了回收,取得了良好的環境效益和經濟效益。

1、廢水水質與工藝流程

1.1 廢水水質

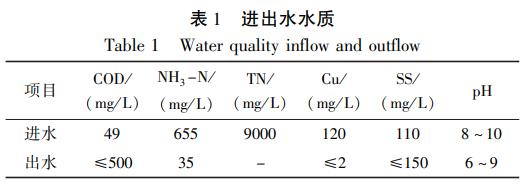

廢水主要來自氫化催化劑(銅系)生產車間排放的廢水,廢水量為2.2m3/h,每天24h連續運行,設計出水水質達到國家GB8978-1996污水綜合排放標準三級標準要求。實際進水水質及排放要求見表1。

1.2 工藝選擇與特點

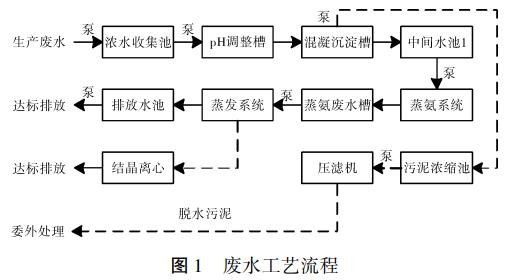

催化劑生產廢水中主要污染物為銅離子、氨氮及TN,其中TN主要為硝態氮。根據廢水特點,采用“化學沉淀-蒸氨蒸發冶處理工藝,工藝流程見圖1。

此工藝特點在于針對廢水內各污染物,采用不同的處理單元,將污染物分類去除,從而使廢水得到凈化,同時通過蒸氨技術將廢水內的氨氮轉化為氨水回用至產線,通過蒸發結晶技術,回收廢水內的硝酸鹽,作為銷售產品,使廢水內污染物質最大化的得到回收利用。

1.3 工藝說明

采用化學沉淀法去除廢水中的銅離子,廢水自生產車間排入濃水收集池,調節水質水量后由提升泵將廢水打入pH調整槽,向其中投加NaOH調整廢水pH在9~10.5范圍內,之后廢水進入批式沉淀槽,向其中投加混凝劑及絮凝劑,同時向槽內投加Na2S,以更好的去除廢水內的銅離子。帶有大顆粒絮體的廢水進入沉淀槽進行泥水分離,上清液自流進入中間水池1,底部污泥打入污泥濃縮池后,經板框壓濾機壓濾脫水,含銅污泥餅外置處理,壓濾液回流至調節池。

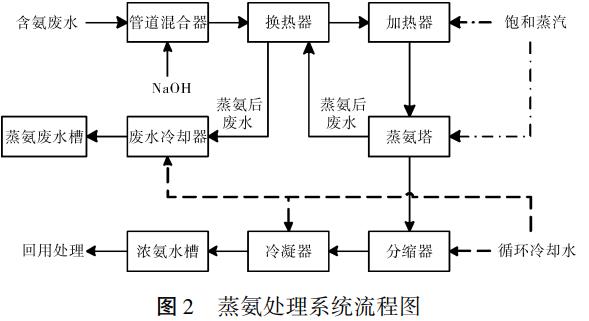

中間水池1內廢水由提升泵打入蒸氨系統,蒸氨處理工藝見圖2。

廢水首先經過管道混合器,向廢水中投加NaOH控制廢水pH值在9~11范圍,之后廢水經廢水換熱器,廢水加熱器,分別采用蒸氨塔底排出的廢水和飽和蒸汽將原廢水加熱到90℃后進入蒸氨塔。蒸氨塔采用大孔導向篩板式蒸氨塔,采用直接蒸餾方式,通過從塔底通入的蒸汽將廢水中的氨蒸出,再在塔頂分縮器及氨水冷凝冷卻器中采用冷卻水將帶有氨的蒸汽冷凝形成氨水。蒸氨塔底排出的蒸氨廢水在廢水換熱器中與原廢水換熱及在冷卻器,用循環水冷卻至40℃以下后排入蒸氨廢水槽。

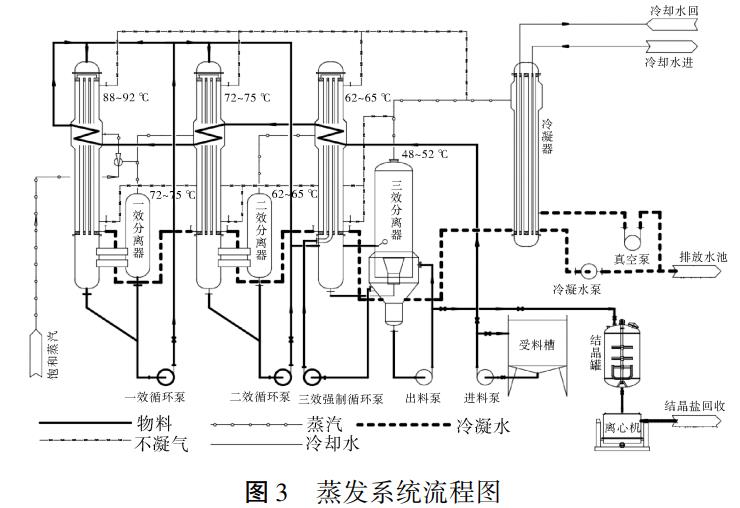

蒸氨廢水槽內的廢水由提升泵提升進入蒸發系統,處理流程見圖3。蒸發器采用三效蒸發,系統運行過時,廢水根據進料溫度依次進入三、二、一效蒸發器預熱,把物料溫度預熱到接近蒸發溫度時再進入一效降膜蒸發,之后再進入二、三效分離濃縮,蒸發濃縮后的濃縮液排入真空結晶罐進行降溫結晶,結晶過程中產生的固液混合物利用離心機進行離心分離,分離出的固體物料裝袋收集,分離出的母液返回蒸發系統,實現無污染排放。而蒸發產生的蒸汽冷凝水在冷凝器中閃蒸釋放一定的熱量后被冷卻水降溫后由冷凝水泵排入排放水池,同廠區其他廢水在混合,經檢測達標后由最終排放水泵排入污水管網。

2、主要設施設計參數

2.1 化學沉淀系統

(1)濃水收集池:1座,半地上式RC+FRP防腐結構,外形尺寸LBH=18000mm×15000mm×5000mm,有效池容:940m3,HRT:20d。配套提升泵2臺,1用1備,Q=6m3/h、H=25m、N=2.2kW。

(2)pH調整槽:1座,Q235+襯PE材質,φ1000mm×1600mm,有效池容:0.94m3,HRT:25min。配套NaOH加藥泵3臺,2用1備,Q=2400mL/min,N=0.04kW,攪拌機1臺,攪拌槳碳鋼碳鋼+襯PE材質,R=86rpm、N=1.5kW。

(3)混凝反應槽:1座,Q235+襯FRP材質,φ1000mm×1600mm,有效池容:0.94m3,HRT:25min。配套PAC加藥泵2臺,1用1備,Q=2400mL/min,N=0.04kW,Na2S加藥泵2臺,1用1備,Q=2400mL/min,N=0.04kW,攪拌機1臺,攪拌槳碳鋼+襯PE材質,R=86rpm、N=1.5kW。

(4)絮凝反應槽:1座,Q235+襯FRP材質,φ1000mm×1600mm,有效池容:0.94m3,HRT:25min。配套PAM加藥泵2臺,1用1備,Q=2400mL/min,N=0.04kW,攪拌機1臺,攪拌槳碳鋼+襯PE材質,R=25rpm、N=1.5kW。

(5)沉淀槽:1座,豎流式,Q235+襯FRP材質,表面負荷:0.36m3/(m2•h)。配套氣動污泥泵1臺,Q=379L/min。

(6)污泥池:1座,RC結構,外形尺寸LBH=2500mm×2000mm×5000mm,有效容積20m3。配套污泥泵2臺,氣動隔膜泵,Q=379L/min,配套壓濾機1套,過濾面積:30m2、濾室容積:0.46m3、N=2.2kW。

(7)中間水池1:1座,半地上式RC+FRP防腐結構,外形尺寸LBH=2500mm×2000mm×5000mm,有效池容:22m3,HRT:10h。配套提升泵2臺,1用1備,Q=6m3/h、H=25m、N=2.2kW。

2.2 蒸氨系統

(1)廢水換熱器:1個,螺旋板式,SUS304材質,換熱面積:60m2,板間距:12~14mm。

(2)廢水加熱器:1個,螺旋板式,SUS304材質,換熱面積:40m2,板間距:12~14mm。

(3)蒸氨塔:1座,處理量:2.2m3/h,SUS304材質,φ600mm×17788mm,篩板間距:350mm,篩板數量:30層。配套提升泵2臺,1用1備,Q=6m3/h、H=20m、N=1.5kW。

(4)分縮器:1個,列管式,SUS316L材質,φ426mm×1500mm,換熱面積:10m2,列管直接為φ25mm,高度為1.5m。

(5)廢水冷卻器:1座,螺旋板式,Q235材質,換熱面積:60m2,板間距:12~14mm。

(6)氨水冷凝冷卻器:1座,列管式,SUS304材質,換熱面積:20m2,列管直徑:25mm。

(7)蒸氨廢水槽:1座,Q235+FRP材質,φ2000mm×3200mm,有效池容:9m3,HRT:4h。配套提升泵2臺,1用1備,Q=6m3/h、H=20m、N=1.5kW。

(8)濃氨水儲槽:1座,Q235+FRP材質,φ2000mm×3200mm,有效池容:9m3,配套輸送泵2臺,1用1備,Q=6m3/h、H=20m、N=1.5kW。

2.3 蒸發系統

(1)受料槽:1座,有效容積:0.7m3,SUS316L材質。配套提升泵1臺,Q=6m3/h、H=30m、N=3kW。

(2)一效蒸發器:1座,SUS316L材質,φ750mm×6000mm,換熱面積:78m2。

(3)一效分離器:1座,SUS316L材質,φ900mm×1800mm。配套一效循環泵1臺,Q=6m3/h、H=20m、N=1.5kW。

(4)二效蒸發器:1座,SUS316L材質,φ600mm×6000mm,換熱面積:42m2。

(5)二效分離器:1座,SUS316L材質,φ850mm×1800mm。配套二效循環泵1臺,Q=6m3/h、H=20m、N=1.5kW。

(6)三效蒸發器:1座,SUS316L材質,φ600mm×6000mm,換熱面積:46m2。

(7)三效分離器:1座,SUS316L材質,φ900mm×2500mm。配套三效循環泵1臺,Q=240m3/h、H=18m、N=30kW,出料泵1臺,Q=6m3/h、H=32m、N=4kW。

(8)列管式冷凝器:1座,SUS316L材質,φ600mm×5000mm,換熱面積:43m2。配套冷凝水泵1臺,Q=6m3/h、H=30m、N=3kW,真空泵1臺,抽氣量=230m3/h、極限真空度=-0.097MPa、N=5.5kW。

(9)真空結晶罐:1座,Q235+陶瓷內襯,有效容積:0.5m3。配套攪拌機1臺,攪拌槳Q235+PE防腐材質,R=60rpm、N=0.37kW。

(10)離心機:1臺,SUS304材質,最大裝料限量:135kg,轉鼓轉速:1200rpm,N=7.5kW。

(11)緩沖槽:1個,SUS304材質,有效容積:0.5m3。配套提升泵1臺,Q=2m3/h、H=20m、N=0.37kW。

(12)排放水池:1座,RC結構,外形尺寸LBH=15000mm×10500mm×5000mm,有效池容:800m3。配套提升泵2臺,1用1備,Q=18m3/h、H=30m、N=3.7kW。

3、運行效果分析

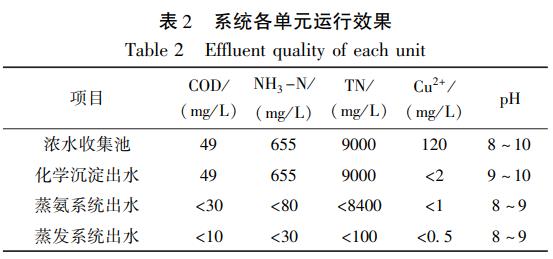

該工程自最終調試運行以來,設施運轉穩定,出水達到設計要求。運行結果如表2所示。

從表2可知,采用“化學沉淀_蒸氨_蒸發結晶工藝冶處理乙二醇催化劑生產廢水,可有效的去除廢水中的Cu2+、氨氮及TN,對Cu2+、氨氮及TN去除率分別達到99.5%、95.4%和98.8%,最終產水優于國家GB8978-1996污水綜合排放標準三級標準,同時可產生15%~25%的氨水及硝酸鈉副產品,具有良好的經濟價值。

4、經濟分析

該工程總投資313萬元(不含土建費用),污水處理系統運行總費用9076.4元/d(不含設備折舊及污泥處理費用),其中藥劑費164.7元/d,蒸汽費用7076元/d,人工費400元/d,電費1435.6元/d,折合噸水成本為171.9元/m3。

5、結論

(1)根據乙二醇催化劑生產廢水的特點,選用化學沉淀_蒸氨_蒸發結晶的組合工藝,取得了良好的處理效果,氨氮及TN去除率分別達到99.5%、95.4%和98.8%,出水水質滿足污水綜合排放標準(GB8978-1996)三級標準要求。本工程總投資313萬元,運行費用9076.4元/d。

(2)采用蒸氨技術及蒸發結晶技術,回收廢水內的氨氮及硝酸鹽,作為副產品回用或外售,具有良好的環境效益和經濟效益。( >

如需要產品及技術服務,請撥打服務熱線:13659219533

選擇陜西博泰達水處理科技有限公司,你永遠值得信賴的產品!

了解更多,請點擊hapathon.com