環化廢水處理難度大一直是環氧氯丙烷高溫氯化法生產工藝的不足,從高溫氯化法環化工序反應原理分析入手,找出影響環化廢水COD值的因素,并通過優化環化堿倍率、蒸汽倍率、預熱溫度及環化溫度等工藝控制參數,減少了環化反應的副反應,降低廢水COD值,提高可生化性,取得了良好的環保效益并提出改進建議。

一、前言

某公司采用高溫氯化法生產環氧氯丙烷,其工藝包括氯丙烯單元和環氧氯丙烷單元,其中環氧氯丙烷單元共分為三個生產工序:氯醇化工序、環化工序和精餾工序。在環化工序,來自氯醇化工序的二氯丙醇溶液與原料石灰乳進行環化反應生成環氧氯丙烷(ECH),環化工序產生大量高COD廢水,環化廢水COD值高低直接影響其生化處理前預處理程度以及生化處理難度。隨著環保形勢趨嚴和生化處理裝置對進水水質要求提高,環化廢水COD指標逐年加嚴,通過優化環化工序工藝控制進一步降低環化廢水COD具有很大現實意義。

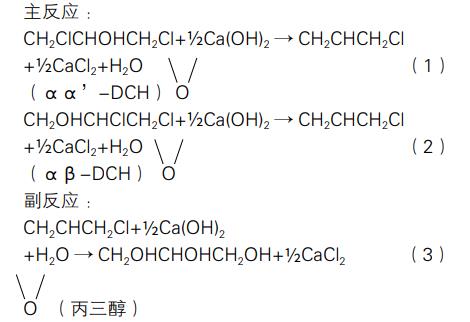

二、環化反應原理

環化廢水COD主要 >

三、工藝優化

1.預熱溫度

環化工序進料DCH溶液中DCH組分有兩種同分異構體,其中αα’-DCH占比33%,αβ-DCH占比67%。αα’-DCH在30℃左右反應轉化率已達50%,αβ-DCH則在50℃左右的轉化率才20%左右,當反應溫度達到100℃時,αβ-DCH的反應速度接近αα’-DCH的反應速度。實驗證明,當預熱溫度控制在70℃時,預混合器中的DCH反應率可達50%,副產甘油含量最少,環化塔餾出液中αα’-DCH含量最低,這表明在此溫度下αα’-DCH幾乎全部在預混合器進行了環化反應。再提高預熱溫度,αβ-DCH轉化率升高,進塔前的混合液中ECH濃度過高從而副反應增多,環化廢水COD值升高。結合該公司ECH裝置設計預熱溫度控制范圍,通過生產實踐摸索,環化工序進料預熱溫度控制在70~75℃時,副反應相對最少,環化下水COD值較低。

2.環化堿倍率

環化堿倍率是環化工序進料中n[Ca(OH)2]:{n[DCH]+n[HCl]}。由于環化工序進料DCH溶液為DCH和HCl混合水溶液,中和反應優先于環化反應,要使DCH完全轉化必須保持堿過量。堿倍率不宜過高,根據反應(3)可知堿濃度過高會促進水解反應進行,堿倍率也不能過低,試驗證明,如果堿倍率小于1.1,環化塔頂ECH和DCH的餾出物急劇降低,考慮到石灰乳質量的差異,堿倍率一般控制在1.1~1.2之間。實際生產中堿倍率僅作為一個參考值,主要通過調節塔釜PH值來控制殘余堿的濃度。結合該公司ECH裝置的工藝設計和所用石灰乳質量狀況,通過生產實踐摸索,塔釜PH值控制在10.5~11.2,環化廢水COD值較低。

3.環化溫度

環化反應混合液從塔頂進入環化塔后,在塔內由上而下隨著反應進行溫度逐步升高,αβ-DCH逐步轉化完全。由于在溫度較高的情況下,ECH在水中的溶解度增大,副反應更易進行,所以必須選擇適當的反應溫度。本裝置精餾工序具備二氯丙醇回收系統,而副反應會造成收率的降低和環化廢水COD的升高,所以優先考慮如何減少副反應,即適當降低環化塔溫度。生產實踐中,降低塔釜溫度主要通過調整汽提蒸汽量來實現,而減少蒸汽用量會降低ECH汽提速度造成副反應增加。經過指標調控和實踐摸索,該公司ECH裝置環化塔釜溫控制在94~97℃時,環化廢水COD較低。

4.蒸汽倍率

環化蒸汽倍率是加入環化塔的蒸汽量與進入預混合器DCH溶液加環化堿液量之比。因ECH與水混合可形成沸點為88℃的共沸物,采用蒸汽汽提法將環化塔內的ECH迅速蒸餾出,可減少副反應發生。工序負荷穩定時,ECH汽提出的速度主要取決于通入環化塔的蒸汽量,蒸汽倍率低,即加入環化塔的蒸汽量少,反應生成的ECH不能及時蒸出,副反應增多,環化廢水COD值高。反之,當通入的蒸汽量過大又會由于αβ-DCH的餾出量增加,降低粗ECH的濃度,增加了回收DCH和精餾ECH的能耗,同時提高了外排廢水量和溫度,所以生產實踐中必須選擇適當的蒸汽倍率。實驗證明,在滿負荷情況下,蒸汽倍率控制在0.115左右ECH達到最高收率,在低負荷情況下應適當提高蒸汽倍率,縮短ECH在塔內的停留時間,減少副反應發生,提高反應收率,降低環化廢水COD值。結合該公司ECH裝置設計蒸汽用量、蒸汽質量和塔釜溫度調優,蒸汽倍率控制在0.115~0.12較合適。

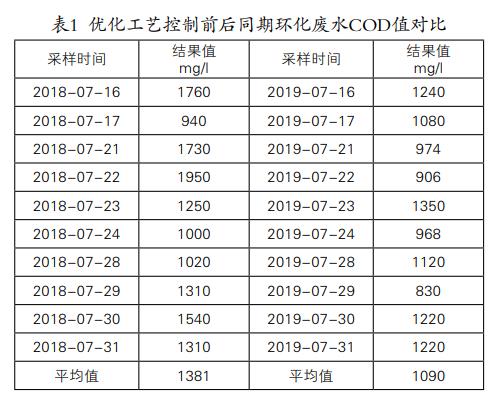

四、工藝優化效果

采用優化后的工藝指標操作,二氯丙醇預熱溫度控制在70~75℃,塔釜環化下水PH值控制在10.5~11.2,環化塔釜溫控制在94~97℃,蒸汽倍率控制在0.115~0.12,減少了副反應,環化反應廢水COD均值降低300mg/L。裝置滿負荷生產,環化廢水排放按150~170m3/h計算,每小時可減少COD排放量0.3*(150~170)=45~51kg,一年按8000h生產時間計,一年可減少COD排放量(45~51)*8000/1000=360~408t。通過優化環化工藝控制和結合生產實踐,降低了環化下水COD值,減少排污量同時提高其可生化性,創造了良好環境效益。

五、結語及建議

1.結論

在現有生產條件下,裝置較優的工藝參數控制范圍為:預熱溫度70~75℃,環化廢水PH10.5~11.2,環化溫度94~97℃,環化蒸汽倍率0.115~0.12。在此控制下環化廢水平均COD值降低300mg/L,減少排污量,提高生化性,取得良好環境效益。

2.建議

根據COD統計數據可知,雖然優化后環化廢水COD均值有所下降,但還存在較大波動,表明裝置工藝控制穩定性不足。據了解,該ECH裝置二氯丙醇溶液濃度波動較大且石灰乳原料過濾器清理頻繁,推斷造成環化下水COD值較大波動的主要原因為環化工序進料質量的波動。如何穩定氯醇溶液濃度和石灰乳含量及活性,將是本裝置有關工程技術人員后續優化、改進裝置運行以減少環化廢水COD值波動的重要方向。

結合該ECH裝置電儀自動化控制情況,建議設計蒸汽流量和[DCH+Ca(OH)2]流量比值調節系統,實現蒸汽流量和[DCH+Ca(OH)2]流量雙閉環比值調節,通過設置蒸汽倍率值穩定控制環化塔頂、塔底操作條件。同時建議設計堿倍率控制,通過Ca(OH)2和DCH流量組成的雙閉環比值調節系統,同時將環化塔塔底PH計引入比值器來修正堿倍率,實現堿倍率穩定控制,穩定降低環化廢水COD值。( >

如需要產品及技術服務,請撥打服務熱線:13659219533

選擇陜西博泰達水處理科技有限公司,你永遠值得信賴的產品!

了解更多,請點擊hapathon.com